![]() 公告 E-90-BPC

公告 E-90-BPC

4B、8B、16B 和 32B 系列微处理器

基于温度过程控制

规格 - 安装和操作说明

使用说明书

型号识别

入门

- 按照第 4 页的说明安装控制器。

- 按照第 6-7 页上的说明连接您的控件。 在为控制器接线之前,请阅读本手册末尾的注意事项部分。

- 为在需要更改编程时获得最佳结果,请先对初始设置模式(第 20-22 页)进行所有更改,然后再对调节模式(第 17-19 页)或操作模式(第 15-16 页)进行更改。 如果出现任何错误消息,请查看诊断错误消息部分(第 26 页)以获得帮助。

安装

将仪器安装在不会受到过高温度、冲击或振动的位置。 所有型号均设计用于安装在封闭面板中。

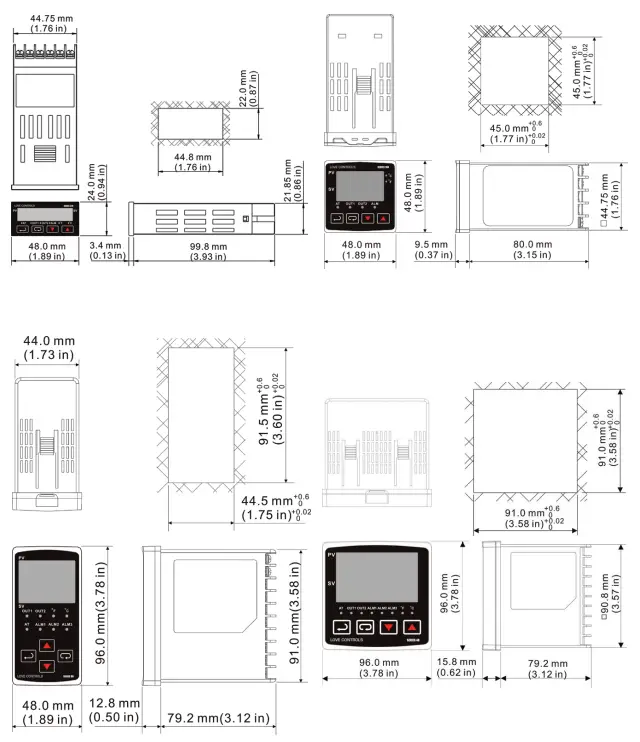

选择仪器在面板上所需的位置。 通过根据下面列出的面板切割尺寸切割和去毛刺所需的开口来准备面板。 按照第 5 页上列出的安装说明进行操作。最后,按照第 6 页上列出的相应接线图为控制器接线。

面板开孔尺寸

安装方法

第 1 步:从面板的前面,将控制器外壳滑过切口。 安装前,外壳垫圈应紧靠外壳法兰。

第二步:将安装支架插入控制器(2B、16B、8B)顶部和底部的安装槽中。 对于 4B,将安装环从面板后部滑到外壳上。

第 3 步:向前推动安装支架,直到支架停在面板壁上。

步骤 4:插入并拧紧支架上的螺丝以将控制器固定到位。 (螺丝扭矩应为 0.8 kgf-cm)。

安装支架安装

16B/4B/8B 安装方式

32 安装方法

接线

不要在与电源线相同的导管中运行热电偶或其他 2 类接线。 仅使用控制已编程的热电偶或 RTD 探头类型。

保持传感器接线、辅助输入或输出以及其他接线之间的分离。 输入选择见初始设置菜单。

对于热电偶输入,始终使用为热电偶指定的相同类型的延长线。

对于电源连接,请使用 16 号 AWG 或额定温度至少为 75˚C 的更大电线。仅使用导体。 全线卷tage 输出电路必须有一个公共断开器并连接到断开器的同一极。

热电偶、电流、RTD的输入接线; 电流 14 VDC 的输出接线额定为 CLASS 2。

控制接线如下图:

终端识别

终端标识(续)

4 至 20 mA 变送器输入接线

笔记: 16B 端子布局用于上述 examp乐。 为选定的控制器使用适当的终端布局。

正面按键功能

主要功能如下:

| INDEX:按 INDEX 键可将显示前进到下一个菜单项。 | |

| 向上箭头:增加值或更改菜单项。 如果在操作模式下按下,设定点值将增加。 | |

| 向下箭头:减小值或更改菜单项。 如果在操作模式下按下,设定点值将减少。 | |

| ENTER:存储值或项目更改。 如果没有按下,先前存储的值或项目将被保留。 在操作模式下按下时,控制器会切换到调节模式。 如果在操作模式期间按住 3 秒以上,控制器将切换到初始设置模式。 如果在调节模式或初始设置模式期间按下,控制器将返回操作模式。 |

安全功能

B 系列控制器有两个内置的安全锁设置,以防止未经授权的人员更改参数设置。 这些参数在操作模式中设置。

LoC1 设置会影响控制器中的所有参数。 如果启用 LoC1 设置,操作员必须解锁控制器才能对控制器参数进行任何更改。

LoC2 设置会影响除设定点以外的所有参数。 如果启用 LoC2 设置,操作员将能够更改的唯一参数是设置点。 为了更改任何其他参数,操作员必须在进行更改之前解锁控件。

为了解锁控制,操作员必须同时按下 ENTER 和 INDEX 键。

控制操作说明

HOME 显示是控制器运行时的正常显示。 如果没有错误或功能处于活动状态,HOME 显示屏将在顶部显示屏上显示正在测量的过程变量(温度、压力、流量、%RH 等),在底部显示屏上显示设置变量。

可以改变 HOME 显示的项目是 Ramp 浸泡功能和任何错误信息。 这些特殊显示的描述如下。

如果 Ramp 并且 Soak 功能处于激活状态,然后底部显示屏将显示当前执行模式和当前执行步骤。 可以按下向上和向下箭头来更改底部显示以显示当前执行步骤的设置点 (SP) 或当前执行步骤的剩余时间 (r-ti)。 将底部显示更改为剩余时间或设置点后,必须按下 ENTER 键才能显示这些值。

错误消息显示在第 26 页。

选项

事件输入

当控制器与事件输入选项一起订购时(有关订购信息,请参见第 3 页),两个事件输入可用。 事件输入由事件 1(EV1)或事件(EV2)触点端子与信号接地(SG)触点端子之间的触点闭合触发。

事件 1 控制控件的输出操作。 当事件 1 触点端子打开时,输出有效。 当事件 1 触点端子闭合时,输出被禁用。

也可以使用前键盘或使用 RS-485 通信通过运行/停止参数控制输出。

事件 2 允许用户在两个温度设定点之间切换。 每个温度设定点都有独立的控制参数。

电流互感器报警功能

电流互感器选项允许用户在控制输出电流丢失或电流浪涌时触发警报触点。 使用电流互感器输入时,应在初始设置菜单(第 13 页)中将所需的报警触点设置为报警类型 21。 电流互感器应根据第 6 页和第 7 页上的相应接线图接线。高低报警设置点可设置为 0.5 至 30 Amp秒。 显示分辨率为0.1 Amps,精度为±0.5 Amp带有随附的电流互感器。

加热、冷却或双回路控制

温度控制可以通过加热或冷却来实现。 在 B 系列控制器中,加热和冷却可以使用双回路输出控制同时运行以保持温度设定点。 当使用双回路输出控制时,控制输出必须连接到加热和冷却设备。 各设定的操作请参考以下内容。

通过在初始设置模式中更改 S-HC 参数来选择控制模式。

选择 HEAt,用于输出 1 的加热或反向作用控制。如果选择,输出 2 将变为报警 3。

选择 Cool,用于输出 1 的冷却或直接作用控制。如果选择,输出 2 将变为报警 3。

为输出 1 和 2 选择 H1C2 或 C1H2 作为双回路输出控制。如果选择 H1C2,则输出 1 将用于前热或反作用控制,而输出 2 将用于冷却或正作用控制。 如果选择 C1H2,输出 1 将用于冷却或正作用控制,输出 2 将用于加热或反作用控制。

当控制器设置为双回路输出控制时,将控制模式设置为 PID 激活比例带系数 (CoEF) 参数和死区(死区)参数。

比例带系数 (CoEF) 根据输出 2 的比例带设置输出 1 的比例带值。输出 2 的比例带等于输出 1 的比例带 (Pn) 乘以比例带系数 (系数)。 两个输出的积分时间 (in) 和微分时间 (dn) 将相同。

死区 (dEAd) 参数设置加热和冷却输出以 0% 开启运行的区域。 在双回路输出控制模式下,死区以设定点为中心。 请参见第 19 页所示的死区。

RAMP/浸泡编程和操作

ramp/soak 功能提供了很大的灵活性,允许在预定的时间段内更改设置点。

工作原理

B 系列控件提供了一种非常简单的方法来编程 aramp 功能。 B 系列不需要计算接近速率(通常以度/分钟为单位),而是在内部进行计算。 因此,操作员只需对目标设定点和达到该点所需的时间进行编程。 当 ramp 段由控件执行,它计算 ramp 需要在允许的时间内将过程从起始值(当前 PV)移动到所需值(编程的 SP)。

浸泡(或停留)是 ramp 目标设定点与起始过程值相同的段。 这允许多个tag呃amp无需浪费中间浸泡步骤。

但是,必须注意,在浸泡时间开始之前,该过程实际上确实达到了浸泡值。 如果不是,下一段将计算从起始 PV 到目标 SP 的斜率。 根据您的工艺要求,这种差异可能很重要。

确保在运行生产材料之前测试任何程序以获得所需的结果。

ar 时不要进行自整定amp 功能正在运行。 ramp 功能将阻止自整定正常运行。 确保之前设置了所有调整

操作ramp/浸泡。

程序设置

R的所有编程amp/Soak 功能在初始设置模式下完成。 在进入程序员菜单序列之前,您可能希望在纸上制定出您的程序。

在初始设置模式下,转到控制模式 (CtrL) 参数。 将参数设置为 ProG。 按 INDEX 进入样式编辑参数 (PAtn)。 使用箭头选择要编辑的所需图案。 通过将模式编辑参数设置为关闭,按 INDEX 键会在初始设置模式中调出下一个参数。 Ramp 8 种不同模式(模式编号 0 至 7)支持浸泡功能。 每个模式包含 8 个步骤(步骤编号 0 到 7)用于设置点和执行时间、一个链接模式 (Linn) 参数、一个循环参数 (CyCn) 和一个实际步骤参数 (PSYn)。

模式 0 中步骤 0 的默认值是浸泡功能。 控制器应编程为在执行时间 T 后达到设定点 (SV) 温度 X。装置将控制过程温度 (PV) 达到温度 X 并将温度保持在温度 X。执行时间T 由步骤编号 00 的执行时间 (ti0) 确定。步骤编号 00 的目标设定点 (SP0) 应等于设定点 (SV) 温度。

第一步之后,为第一个模式编程 SP01 和 ti01 到 SP07 和 ti07。 目标设定点值 (SP0n) 与您的设定点 (SV) 一样采用实际单位。 如果控件设置为温度,则目标设置点显示为温度。 如果控制器是为某些其他工程单位编程的,则目标设定点显示将设置在该单位中。 目标执行时间 (ti0n) 以时间单位 (hh.mm) 为单位。 每个模式的步进参数后跟实际步进参数、循环参数和链接参数。

实际步骤参数 (PSYn) 设置当前模式的最后一个可执行步骤。 对于前amp例如,如果模式 2 的实际步骤参数设置为 0,则程序将只运行模式 0 的步骤 1、2 和 0。

循环参数 (CyCn) 确定当前模式重复的次数。

例如amp例如,如果模式 0 的循环参数设置为 2,则模式 0 中的步骤将重复两次,然后再转到下一个模式。

链接参数 (Linn) 为要执行的程序分配下一个模式。 对于前amp例如,如果模式 3 的 Link 参数设置为 0,程序将跳过模式 1 和模式 2,并在模式 3 完成后开始执行模式 0。 如果 Link 参数设置为 oFF,则程序将在执行当前模式后停止,温度将保持在最后执行的步骤的设定点。

执行

r的执行amp 和浸泡功能通过操作模式中的运行/停止参数 (rS) 启动。

Run/Stop 参数有四个可能的值。

如果 Run/Stop 参数设置为 rUn,则程序将从启动模式的第 0 步开始按顺序执行。

如果运行/停止参数设置为程序停止 (PStP),程序将停止并保持程序停止前的最后一个设定点的温度。 当 Run/Stop 参数重新启动时,程序将重新启动并从启动模式的第 0 步开始执行。

只有当 Run/Stop 参数设置为 Program Stop 时,启动模式选择 (Ptrn) 才可用。

如果运行/停止参数设置为程序保持 (PHod),程序将暂停,温度将保持在程序保持之前激活的设定点温度。 一旦将运行/停止参数设置回运行,程序将按照保持之前的步骤开始执行程序的其余部分。

展示

在r期间amp 和浸泡程序控制,SV默认显示为P-XX,其中P表示当前执行模式,XX表示显示项为设定点值(SP)或剩余时间(r-ti)。 设定点值将在 SV 显示屏中显示当前执行步骤的温度设定点。 剩余时间将在 SV 显示屏中显示当前执行步骤的剩余时间。 选择设定点值或剩余时间后,必须按下 ENTER 键接受显示更改。

PID 的编程和操作

工作原理

PID 控制方法基于比例带值、积分时间值和微分时间值的单独调整,以帮助装置自动补偿控制系统中的变化。 比例带是控制比例发生的设定点周围的范围。 控制器根据过程温度与设定点的偏差成比例地增加或减少输出。 积分时间通过在稳态操作期间根据与设定点的偏差量调整比例控制来消除设定点的下冲和过冲。 微分时间通过根据过程温度的上升或下降速率调整比例控制来消除下冲和过冲。 积分偏差偏移校正 (ioFn) 可提高过程值达到设定点值的速度。

如果此参数设置为零,则当过程值等于设定点值时,输出将为零。 如果仅使用积分时间参数来消除稳态误差,则可能需要很长时间才能达到设定点,因为误差需要时间来累积。

此参数定义启动时的默认输出电平。 当积分时间设为0时,比例微分偏移修正(PdofF)代替积分偏差偏移修正,但作用相同。

程序设置

为了在 B 系列控制器中使用 PID 功能,必须在初始设置菜单中将控制模式设置为 PID。 更改控制模式后,可以在调节菜单中访问 PID 参数。 PID 参数可以手动编程,也可以使用自动调谐功能由控制器设置。 自动调节将使用反复试验来调节 PID 参数,以提供最精确的控制。

由于精确调整控制的时间可能因过程而异,因此也可以在运行自动调整之前将控制器手动调整为已知的 PID 值。 运行/停止参数必须设置为运行才能开始自动调谐。

B系列控制器有四个用户自定义的profiles(PID0 至 PID3)PID 值以及自动选择功能 (PID4)。 每组PID值包括设定点值(Svn)、比例带(Pn)、积分时间(in)、微分时间(dn)和积分偏差设定(iofn)。 如果选择 PID4,控制器将根据 pro 的设定点值的接近程度选择使用哪组用户定义参数file 是当前过程值。

菜单结构说明

控制器的编程分为三个菜单(操作、调节和初始设置)。 正常操作时,控制将位于操作菜单中。

操作菜单

按 INDEX 键将循环显示以下菜单项。 参数将显示在顶部显示屏中,而其值将显示在底部显示屏中,但在主显示屏的底部显示屏中显示的设定点除外。 向上和向下箭头更改参数值。 任何更改后必须按下 ENTER 键。

| 调整设定点值——可以是温度范围上限和下限之间的任何数值。 | |

| 选择运行 - 停止输出控制。 激活输出并启动 Ramp/浸泡。 停用输出并停止 Ramp/浸泡。 停止Ramp/浸泡程序,输出保持有效。 仅在 r 期间可用amp/浸泡操作。 程序在 Start Pattern 的第 0 步重新开始。 |

|

| 暂停 Ramp/浸泡程序,输出保持有效。 仅在 r 期间可用amp/浸泡操作。 程序在步骤重新启动 在举行节目之前。 |

|

| 为 R 设置开始模式amp/浸泡。 仅当 r – S 设置为 PStP 时可用。 | |

| 小数点右边的位数。 可以为除 B、S 和 R 类型之外的所有输入设置 Decimal PointPosition 热电偶。 |

|

| 警报 1 高设定点。 根据初始设置菜单中的 ALA1 设置,可能不会出现。 | |

| 警报 1 低设定点。 根据初始设置菜单中的 ALA1 设置,可能不会出现。 | |

| 警报 2 高设定点。 根据初始设置菜单中的 ALA2 设置,可能不会出现。 | |

| 警报 2 低设定点。 根据初始设置菜单中的 ALA2 设置,可能不会出现。 | |

| 警报 3 高设定点。 根据初始设置菜单中的 ALA3 设置,可能不会出现。 | |

| 警报 3 低设定点。 根据初始设置菜单中的 ALA3 设置,可能不会出现。 | |

| 设置前面板安全锁。 | |

| 锁定所有设置。 | |

| 锁定除设定点以外的所有设置。 | |

| 显示输出 1 的百分比输出值。在手动模式下,可以使用向上和向下箭头更改该值。 | |

| 显示输出 2 的百分比输出值。在手动模式下,可以使用向上和向下箭头更改该值。 |

调节菜单

在主显示屏上按 ENTER 键以访问调节菜单。

按 INDEX 键将循环显示以下菜单项。 该参数将显示在顶部显示屏中,而其值将显示在底部显示屏中。 向上和向下箭头更改参数值。 任何更改后必须按下 ENTER 键。

| 自动调谐。 控制器将评估过程并选择 PID 值以保持良好的控制。 仅当控制模式设置为 PID 时可用。 | |

| 开始学习这个过程。 了解该过程后,菜单将恢复为关闭。 | |

| 禁用自动调谐。 | |

| PID pro的选型file. 控制器最多可存储4个PID profile秒。 顶部显示屏将显示 PID profile 和 底部显示屏将显示该专业人士的目标设定值file. 选择PID4时,控制器将自动选择 哪个PID亲file 根据目标设定值使用。 仅当控制模式设置为 PID 时可用。 见编程 和 PID 功能的操作以获取更多信息。 (n = 0 到 4) |

|

| 与每个 PID Pro 关联的目标设定值file. (n = 0 到 3)。 | |

| 与每个 PID Pro 关联的比例带设置file. (n = 0 至 3)。 | |

| 与每个 PID Pro 关联的积分时间(复位时间)file. (n = 0 到 3)。 | |

| 与每个 PID Pro 关联的微分时间(速率时间)file. (n = 0 – 3)。 | |

| 与每个 PID Pro 关联的积分偏差偏移校正file. (n = 0 到 4) |

| PD 偏移校正设置。 仅当控制模式设置为 PID 且积分时间 = 0 时可用。参见编程 移动信息的 PID 功能的操作。 |

|

| 加热滞后(差分)设置。 设置关闭点(设定点)和开启点之间的差值。 图 A 显示了加热(反向作用)应用的输出行为。 只有在 控制模式设置为开/关控制。 |

|

| 冷却滞后(差分)设置。 设置关闭点(设定点)和开启点之间的差值。 图 A 显示了冷却(直接作用)应用的输出行为。 仅当控制模式设置为开/关控制时可用。 |

图 A:加热/冷却开/关应用的输出行为

| 加热控制循环设置。 定义输出 1 的一个输出周期或周期的持续时间。仅在控制时可用 模式设置为 PID 或 ProG,输出 1 设置为加热。 |

|

| 冷却控制循环设置。 定义输出 1 的一个输出周期或周期的持续时间。仅在控制时可用 模式设置为 PID 或 ProG,输出 1 设置为冷却。 |

|

| 输出 2 的控制周期设置。定义输出 2 的一个输出周期或周期的持续时间。仅当控制模式设置为 PID 和双回路输出控制时可用。 | |

| 比例带系数。 设置输出 2 的比例带值。输出 2 的比例带等于输出 1 的比例带乘以比例带系数。 该参数仅在控制模式设置为 PID 和双回路输出控制时可用。 | |

| 死乐队。 以设定点为中心的区域,在该区域中控制被认为处于所需的设定水平。 此时将关闭输出,除非存在积分偏差偏移或死区为负。 此参数仅在控制设置为双回路输出控制时显示。 |

双回路输出控制时ON/OFF控制的输出操作。

图 B:双回路控制期间的输出操作

| 过程温度偏移。 此功能允许更改输入值以与外部参考一致或补偿传感器误差。 | |

| 模拟输出上限:设置当控件的输出运行在 100% 时,模拟输出的实际上限。 仅适用于模拟输出型号。 |

|

| 模拟输出下限。 当控件的输出运行在 0% 时,设置模拟输出的实际下限。 仅适用于模拟输出型号。 |

初始设置菜单

在主显示屏下按住 ENTER 键至少 3 秒钟,以访问初始设置菜单。 按 INDEX 键将循环显示以下菜单项。 该参数将显示在顶部显示屏中,而其值将显示在底部显示屏中。 向上和向下箭头更改参数值。 任何更改后必须按下 ENTER 键。

| 输入选择。 从下表中选择以下输入类型之一。 对于电流输入,一个 250 欧姆电阻器必须 被连接在输入端子上。 |

| 输入温度传感器类型 | LED 显示屏 | 温度范围 |

| 热电偶TXK型 | -328 至 1472°F (-200 至 800°C) | |

| 热电偶U型 | -328 至 932°F (-200 至 500°C) | |

| 热电偶L型 | -328 至 1562°F (-200 至 850°C) | |

| 热电偶B型 | 212 至 3272°F(100 至 1800°C) | |

| 热电偶S型 | 32 至 3092°F(0 至 1700°C) | |

| 热电偶R型 | 32 至 3092°F(0 至 1700°C) | |

| 热电偶N型 | -328 至 2372°F (-200 至 1300°C) | |

| 热电偶E型 | 32 至 1112°F(0 至 600°C) | |

| 热电偶T型 | -328 至 752°F (-200 至 400°C) | |

| 热电偶J型 | -148 至 2192°F (-100 至 1200°C) | |

| 热电偶K型 | -328 至 2372°F (-200 至 1300°C) | |

| 铂电阻(Pt100) | -328 至 1112°F (-200 至 600°C) | |

| 铂电阻 (JPt100) | -4 至 752°F (-20 至 400°C) | |

| 0~50mV模拟输入 | -999 ~ 9999 | |

| 0V ~ 10V 模拟量输入 | -999 ~ 9999 | |

| 0V ~ 5V 模拟量输入 | -999 ~ 9999 | |

| 4 ~ 20mA 模拟量输入 | -999 ~ 9999 | |

| 0~20mA模拟输入 | -999 ~ 9999 |

| 控制模式。 选择控制操作的方法。 可设置为 PID、开-关、手动或 Ramp/浸泡编程。 | |

| Ramp/浸泡模式选择。 允许用户选择 8 r 中的哪一个amp/浸泡模式进行编程。 每个模式有 8 个步骤,在单个程序中总共有 64 个可能的步骤。 当完成编程所有 ramp 和浸泡模式,该参数应设置为关闭。 (n = 0 到 7) | |

| 模式 n 和步骤 y 的分段设置点。 对于前amp第一个模式的第一步是 SP00。 最后一步是 SP77。 (n = 0 到 7,y = 0 到 7) |

|

| 模式 n 和步骤 y 的分段时间。 对于前amp第一个模式的第一步是 ti00。 最后一步是 Ti77。 此参数的值将在 HH:MM 中。 (n = 0 到 7,y = 0 到 7) |

|

| 模式 n 的最后一步。 设置将在当前模式中执行的最后一步。 (n = 0 到 7) | |

| 模式 n 的模式循环设置。 设置当前模式将重复的次数。 (n = 0 到 7) | |

| 模式 n 的模式链接。 设置将在当前模式之后执行的下一个模式。 当设置为关闭时,程序将结束并保持最后的设置点。 (n = 至 7) | |

| 加热/冷却选择。 将输出 1 和输出 2 指定为加热或冷却。 HEAt = 输出 1 = 加热 CoolL = 输出 1 = 冷却 H1C2 = 输出 1 = 加热; 输出 2 = 冷却 H2C1 = 输出 1 = 冷却; 输出 2 = 加热 |

|

| 警报 1 设置。 设置警报 1 的操作。有关输出的描述,请参阅警报输出上的选择。 | |

| 警报 2 设置。 设置警报 2 的操作。有关输出的描述,请参阅警报输出上的选择。 | |

| 警报 3 设置。 设置警报 3 的操作。有关输出的描述,请参阅警报输出上的选择。 (不适用于双回路输出控制) |

|

| 系统报警设置。 选择发生系统报警时使用的报警输出。 系统警报可能是输入错误或过程控制故障。 将此参数设置为 oFF 可以禁用此功能。 | |

| 通信写入功能特性。 允许通过 RS-485 通信更改参数。 设置为 oFF 可防止远程用户进行任何更改。 | |

| 协议选择:选择是使用 ASCII 还是 RTU 协议进行通信。 该值必须与主机使用的协议相匹配 电脑。 |

|

| 控制器地址:设置范围为 1 到 247。此值必须与主机使用的控制器地址相匹配。 | |

| 通信数据长度。 选择 7 或 8。此值必须与主机的通信数据长度匹配。 | |

| 通信奇偶校验位。 将此值设置为偶数、奇数或无。 该值必须与主机的通信奇偶校验位匹配。 |

|

| 通信停止位。 将该值设置为1或2。该值必须与上位机的通讯停止位相匹配。 |

报警输出配置和操作表。

| 设定值 | 警报类型 | 报警输出操作 |

| 1 | 报警功能禁用 | 输出关闭 |

| 偏差上下限: 当 PV 值高于设定值 SV+(AL-H) 或低于设定值 SV-(AL-L) 时,此警报输出动作。 |

||

| 2 | 偏差上限: 当 PV 值高于设定值 SV+(AL-H) 时,此警报输出动作。 |

|

| 3 | 偏差下限: 当 PV 值低于设定值 SV-(AL-L) 时,此警报输出动作。 |

|

| 4 | 反向偏差上下限: 当 PV 值在设置值 SV+(AL-H) 和设置值 SV-(AL-L) 的范围内时,该报警输出动作。 |

|

| 5 | 绝对值上下限: 当 PV 值高于设定值 AL-H 或低于设定值 AL-L 时,此警报输出动作。 |

|

| 6 | 绝对值上限: 当 PV 值高于设定值 AL-H 时,此警报输出动作。 |

|

| 7 | 绝对值下限: 当 PV 值低于设定值 AL-L 时,此警报输出动作。 |

|

| 8 | 带待机时序的偏差上下限: 当 PV 值达到设定值(SV 值)且该值高于设定值 SV+(AL-H)或低于设定值 SV-(AL-L)时,此警报输出动作。 |

|

| 9 | 待机时序偏差上限: 当 PV 值达到设定值(SV 值)且达到值高于设定值 SV+(AL-H)时,此警报输出动作。 |

|

| 10 | 带待机顺序的偏差下限: 当 PV 值达到设定值(SV 值)且达到值低于设定值 SV-(AL-L)时,此警报输出动作。 |

|

| 11 | 迟滞上限报警输出: 如果 PV 值高于设定值 SV+(AL-H),则此警报输出操作。 当 PV 值低于设定值 SV+(AL-L)时,此报警输出为 OFF。 |

|

| 12 | 迟滞下限报警输出: 如果 PV 值低于设定值 SV-(AL-H),则该警报输出动作。 当 PV 值高于设定值 SV-(AL-L) 时,此警报输出为 OFF。 |

|

| 13 | CT报警输出: 当互感器 (CT) 测量的电流低于 AL-L 或高于 AL-H 时,此警报会启动(此警报输出仅适用于带电流互感器的控制器)。 |

|

| 14 | 当程序控制为结束状态时,报警输出为ON。 | |

| 15 | 当 RAMP PID程序控制出现UP状态,报警输出ON。 | |

| 16 | 当 RAMP PID程序控制出现DOWN状态,报警输出ON。 | |

| 17 | 当 PID 程序控制发生 SOAK 状态时,报警输出为 ON。 | |

| 18 | 当 PID 程序控制出现 RUN 状态时,报警输出为 ON。 |

( 笔记: AL-H和AL-L包括AL1H、AL2H、AL3H和AL1L、AL2L、AL3L)

通信寄存器列表

- 支持传输速率:2400、4800、9600、19200、38400 bps。

- 不支持的格式:7、N、1 或 8、O、2 或 8、E、2。

- 通信协议:Modus(ASCII 或 RTU)。

- 功能码:03H 读取寄存器内容(最多8个字)。 06H 将 1(一个)字写入寄存器。 02H 读取位数据(最多 16 位)。 05H 将 1(一)位写入寄存器。

- 数据寄存器的地址和内容:

地址 内容 解释 1000H 过程值(PV) 测量单位为0.1,0.4秒更新一次。 以下读数显示表示发生错误: 8002H:初始过程(温度值尚未获得) 8003H:温度传感器未连接

8004H:温度传感器输入错误

8006H:无法获取温度值,ADC 输入错误 8007H:内存读取/写入错误1001H 设定点 (SV) 单位为 0.1,oC 或 of 1002H 温度范围上限 数据内容不得高于温度范围 1003H 温度范围下限 数据内容不得低于温度范围 1004H 输入温度传感器类型和温度范围”以获取详细信息 请参考“温度传感器类型”的内容 1005H 控制方法 0:PID,1:ON/OFF,2:手动调谐,3:PID程序控制 1006H 加热/冷却控制选择 0:加热,1:冷却,2:加热/冷却,3:冷却/加热 1007H 第一组加热/冷却控制循环 0-99, 0:0.5 秒 1008H 第二组加热/冷却控制循环 0-99, 0:0.5 秒 1009H PB 比例带 0.1 – 999.9 100AH Ti积分时间 0-9999 100BH Td 微分时间 0-9999 100通道 积分默认0-100%,单位为0.1% 100DH 比例控制偏移误差值,当 Ti = 0 0-100%,单位为0.1% 100EH 双回路输出控制时COEF的设置 0.01 – 99.99 100FH 双回路输出控制时死区的设置 -999 – 9999 1010H 第 1 组输出迟滞设定值 0 – 9999 1011H 第2组输出迟滞设定值 0 – 9999 1012H 仅限Output 1模式的输出值读写。 单位为0.1%,写操作在手动调谐下有效 1013H 仅限Output 2模式的输出值读写。 单位为0.1%,写操作在手动调谐下有效 1014H 模拟线性输出上限调节 1 Unit = 2.8uA(电流输出)=1.3mV(线性音量tage 输出) 1015H 模拟线性输出下限调节 1 Unit = 2.8uA(电流输出)=1.3mV(线性音量tage 输出) 1016H 温度调节值 -999-+999,单位:0.1 1017H 模拟十进制设置 0 – 3 101通道 PIO参数选择 0-4 101DH SV值对应PID值 仅在有效范围内有效,单位:0.1刻度 1020H 报警 1 类 详见“报警输出”内容 1021H 报警 2 类 详见“报警输出”内容 1022H 报警 3 类 详见“报警输出”内容 1023H 系统报警设置 0:无(默认),1-3:将警报 1 设置为警报 3 1024H 上限报警1 详见“报警输出”内容 1025H 下限报警1 详见“报警输出”内容 1026H 上限报警2 详见“报警输出”内容 1027H 下限报警2 详见“报警输出”内容 1028H 上限报警3 详见“报警输出”内容 1029H 下限报警3 详见“报警输出”内容 102AH 读取 LED 状态 b0:Alm3,b1:Alm2,b2:F,b3:_,b4:Alm1,b5:OUT2,b6:OUT1,b7:AT 102BH 读取按钮状态 b0:设置,b1:选择,b2:向上,b3:向下。 0是推动 102通道 设置锁定状态 0:正常,1:所有设置锁定,11:锁定 SV 值以外的值 102FH 软件版本 V1.00 表示 Ox100 1030H 起始花样编号 0 – 7 1040H-1047H 对应花样步内的实际步号设置 N 0 – 7 = N,表示该模式从第0步执行到 1050H-1057H 重复执行相应模式的循环次数 0 – 99 表示该模式已执行 1-100 次 1060H-1067H 对应花样的链接花样编号设置 0 – 8,8表示程序结束。 0-7表示执行当前花样后下一个执行花样编号 2000H-203FH 模式0-7温度设定点设置模式0温度设置为2000H-2007H -999 – 9999 2080H- 20BFH Pattern 0-7执行时间设置 Pattern 0时间设置为2080H-2087H 时间 0 – 900(每刻度 1 分钟) - 位寄存器的地址和内容:(读取的第一位将放入 LSB,写入数据 = FF00H 用于位设置,0000H 用于位清除)

| 地址 | 内容 | 解释 |

| 0811H 0810H 0813H 0812H 0814H 0815H 0816H |

温度单位显示选择 通信写入选择 设定 小数点位置选择 控制 RUN/STOP 设置 PID程序控制的STOP设置 PID程序控制暂时停止 |

通信写入禁用:0(默认),通信写入启用:1 oC / 线性输入(默认):1,oF:0 除 B、S、R 型热电偶外,其他热电偶型均有效。 (0 或 1) 关:0(默认),开:1 0:停止,1:运行(默认) 0:运行(默认),1:停止 0:RUN(默认),1:暂时停止 |

诊断错误信息

显示错误信息

| 展示 | 描述 | 必要措施 | |

| PV | b150 | 开机显示 | 无需采取任何行动 |

| SV | rr | ||

| PV | 不 | 无输入探头连接 | 验证传感器是否连接到正确的端子。 接下来,检查控制器是否针对正确的输入类型进行了编程。 当控制器为 RTD 编程时最常见,同时连接了热电偶。 |

| SV | 续 | ||

| PV | 犯错 | 输入错误 | 确认输入连接到正确的端子。 接下来检查输入类型是否设置为正确的值。 当控制器被编程为 4 到 20 mA 输入并且 0 到 20 mA 信号连接到控制器时最常见。 |

| SV | 铂 | ||

| PV | 2001 | 过程值超出范围时闪烁 | 输入信号通常可能高于或低于范围限制。 如果不检查输入并使用 tP-H 和 tP-L 更正过程温度或增加温度范围限制。 |

| SV | 0.0 | ||

| PV | 犯错 | 错误EEPROM | 尝试使用下一节中的说明重置出厂默认设置。 如果仍然有错误,请致电客服索取退货授权号,以便控制器在工厂进行评估。 |

| SV | 普罗恩 | ||

通信错误信息

| 错误状态 102EH/4750H | PV 回读 1000H/4700H | 错误状态 |

| 0001H | 不适用 | 光伏不稳定 |

| 0002H | 8002H | 重新初始化,此时没有温度 |

| 0003H | 8003H | 输入传感器未连接 |

| 0004H | 8004H | 输入信号错误 |

| 0005H | 不适用 | 超出输入范围 |

| 0006H | 8006H | ADC 失败 |

| 0007H | 不适用 | EEPROM读/写错误 |

重置出厂默认设置

笔记: 重置出厂默认设置会清除用户输入的所有值。 在继续之前记录任何必要的设置。

警告:删除用户输入的值可能会导致安全隐患和系统故障。

以下说明会将控制器重置为原始出厂默认设置。

步骤 1. 在主显示屏上按 INDEX 键,直到控制器在过程显示屏中读取 LoC。 使用向上箭头选择 LoC1。 按回车键保存该值。

步骤 2. 同时按住向上和向下箭头一秒钟。 松开按钮后,显示屏将在 PV 显示屏中显示 SHou,在 SV 显示屏中显示 oFF。

步骤 3. 按一次 INDEX 键,控制器将在 PV 显示屏中读取 PASS,在 SV 显示屏中读取 4321。 使用向上和向下箭头将 SV 显示中的值调整为 1357。 按回车键保存该值。

步骤 4. 循环控制器上的电源。 上电后,所有用户设置值都已被擦除。

规格

| 输入音量tage | 100 至 240 VAC 50/60 Hz 或 24 VDC(取决于型号) |

| 操作量tag范围 | 额定体积的 85% 至 110%tage. |

| 功耗 | 最大 5VA |

| 内存保护 | EEPROM 4K 位(非易失性存储器(写入次数:1000,000 次))。 |

| 显示方式 | 2 行 x 4 字符 7 段 LED 显示屏 过程值 (PV):红色,设定点 (SV):绿色。 |

| 传感器类型 | 热电偶:K、J、T、E、N、R、S、B、L、U、TXK。 |

| 3 线铂 RTD:Pt100、JPt100。 | |

| 模拟输入 0 至 5 V、0 至 10 V、0 至 20 mA、0 至 50 mV。 | |

| 控制模式 | PID、ON/OFF、手动或 PID 程序控制(Ramp/浸泡控制)。 |

| 控制输出 | 继电器输出:SPDT(SPST:1/16 DIN 和 1/32 DIN 尺寸),最大。 负载 250 VAC,3A 电阻负载。 |

| 卷tage 脉冲输出:DC 14 V,最大。 输出电流 40 毫安。 | |

| 电流输出:DC 4~20mA输出(负载电阻:Max.6000)。 | |

| 线性卷tage 输出:0 至 5 V,0 至 10 V *(仅限 B 系列)。 | |

| 显示精度 | 小数点右边 0 或 1 位(可选)。 |

| Samp岭岭 | 模拟输入:150 毫秒/每次扫描热电偶或铂 RTD:400 毫秒/每次扫描。 |

| RS-485 通讯 | MODBUS® ASCII/RTU 通信协议。 |

| 抗震性 | 10 至 55 Hz,10 m/s2,持续 10 分钟,X、Y 和 Z 方向各一个。 |

| 抗冲击性 | 最大限度。 300 in/s2,每 3 个轴,3 个方向 6 次。 |

| 环境温度 | 32°F 至 122°F(0°C 至 +50°C)。 |

| 存储温度 | -4°F 至 150°F(-20°C 至 +65°C)。 |

| 高度 | 2000 米或以下。 |

| 相对湿度 | 35% tp 80%(非冷凝)。 |

| 热电偶类型和温度范围 | ||

| 输入温度传感器类型 | LED 显示屏 | 温度范围 |

| 热电偶TXK型 | -328 至 1472°F (-200 至 800°C) | |

| 热电偶U型 | -328 至 932°F (-200 至 500°C) | |

| 热电偶L型 | -328 至 1562°F (-200 至 850°C) | |

| 热电偶B型 | -212 至 3272°F (-100 至 1800°C) | |

| 热电偶S型 | -32 ~ 3092°F (0 ~ 1700°C) | |

| 热电偶R型 | -32 ~ 3092°F (0 ~ 1700°C) | |

| 热电偶N型 | -328 至 2372°F (-200 至 1300°C) | |

| 热电偶E型 | -32 ~ 1112°F (0 ~ 600°C) | |

| 热电偶T型 | -328 至 752°F (-200 至 400°C) | |

| 热电偶J型 | -148 至 2192°F (-100 至 1200°C) | |

| 热电偶K型 | -328 至 2372°F (-200 至 1300°C) | |

| RTD 类型和温度范围 | ||

| 输入温度传感器类型 | LED 显示屏 | 温度范围 |

| 铂电阻(Pt100) | -328 至 1472°F (-200 至 800°C) | |

| 铂电阻 (JPt100) | -4 至 752°F (-20 至 400°C) | |

| 卷tage 输入类型和输入范围 | ||

| 卷tag输入范围 | LED显示屏 | 温度范围 |

| 0~50mV模拟输入 | -999 ~ 9999 | |

| 0V ~ 10V 模拟量输入 | -999 ~ 9999 | |

| 0V ~ 5V 模拟量输入 | -999 ~ 9999 | |

| 电流输入类型和输入范围 | ||

| 当前输入类型 | LED 显示屏 | 温度范围 |

| 4 ~ 20mA 模拟量输入 | -999 ~ 9999 | |

| 0~20mA模拟输入 | -999 ~ 9999 | |

防范措施

![]() 危险

危险

电击!

- 控制器通电时请勿触摸交流端子,以免触电。

- 检查内部装置时,确保电源已断开。

- 符号

表示此控制器始终受保护

表示此控制器始终受保护

双重绝缘或加强绝缘(相当于 IEC 536 的 II 类)。

![]() 警告

警告

将控制器安装在不会受到过高温度、冲击或振动的位置。 所有型号均设计用于安装在封闭面板中。

- 始终使用推荐的无焊端子:带绝缘的叉形端子(M3 螺钉,宽度为 7.0mm(6.0B 系列为 32mm),孔径为 3.2mm)。

螺丝尺寸:M3 x 6.5(带 6.8 x 6.8 方形垫圈)。 32B 系列的螺丝尺寸:M3 x 4.5(带 6.0 x 6.0 方形垫圈)。 推荐拧紧力矩:0.4 Nm (4kgf.cm)。 适用电线:2mm2、12AWG 至 24AWG 的实心/双绞线。 请务必正确拧紧它们。 - 请勿让灰尘或异物落入控制器内部,以防发生故障。

- 切勿改装或拆卸控制器。

- 不要将任何东西连接到“未使用”端子。

- 确保所有电线都连接到正确的端子极性。

- 请勿在以下场所安装和/或使用控制器:灰尘或腐蚀性气体和液体、高湿度和高辐射、振动和冲击、高电压tage和高频。

- 接线和更换温度传感器时必须关闭电源。

- 延长或连接热电偶线时,务必使用与热电偶类型相匹配的补偿线。

- 延长或连接铂电阻传感器 (RTD) 时,请使用带电阻的电线。

- 将铂电阻传感器 (RTD) 连接到控制器时,请使导线尽可能短,并且请将电源线尽可能远离负载线,以防止干扰和感应噪声。

- 本控制器为开放式装置,必须放置在远离高温、潮湿、滴水、腐蚀性材料、空气中的灰尘和电击或振动的密闭空间内。

- 在给控制器上电前,请确保电源线和仪表信号都安装正确,否则可能会造成严重的损坏。

- 请勿使用酸性或碱性液体进行清洁。 请使用柔软的干布清洁控制器。

- 电源断开后至少等待一分钟,让电容器放电,在此期间请勿触摸任何内部电路。

- 本仪器未配备电源开关或保险丝。 因此,如果需要保险丝或电源开关,请将保护装置安装在靠近仪器的位置。 推荐保险丝额定值:额定电压tage 250 V,额定电流 1 A。保险丝类型:延时保险丝。

- 笔记: 该控制器不提供过流保护。 产品的使用要求必须添加合适的过流保护装置,以确保符合所有相关的电气标准和规范。 (额定 250 V,15 Amp最大)。 在最终使用装置中,应在控制器附近提供合适的断开装置。

外形尺寸

尺寸单位为毫米(英寸)

1.888.610.7664

![]() www.calcert.com

www.calcert.com

sales@calcert.com

文件/资源

|

Dwyer 4B 系列 8B DIN 温度过程回路控制器 [pdf] 使用说明书 4B 系列 8B DIN 温度过程回路控制器, 4B 系列, 8B DIN 温度过程回路控制器, 过程回路控制器, 回路控制器 |